Bandă de cupru cositoriteste un material metalic cu un strat de staniu pe suprafața benzii de cupru. Procesul de producție a benzii de cupru cositorite este împărțit în trei etape: pretratare, placare cu staniu și posttratare.

Conform diferitelor metode de cositorire, aceasta poate fi împărțită în galvanizare și imersare la cald. Există diferențe între banda de cupru cositorită electrolizată și imersarea la caldbandă de cupru cositorităîn multe aspecte.

I. Principiul procesului

1) Cositorire prin galvanizare: Folosește principiul electrolizei pentru a utilizabandă de cupruca și catod și staniu ca anod. În soluția de galvanizare care conține ioni de staniu, ionii de staniu sunt reduși și depuși pe suprafața benzii de cupru pentru a forma un strat placat cu staniu prin acțiunea curentului continuu.

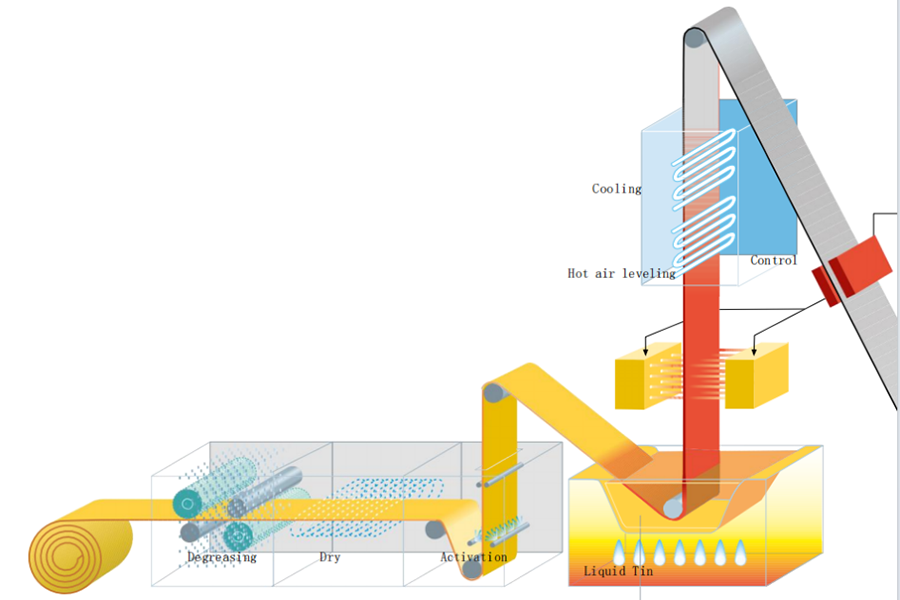

2) Cositorire la cald: Constă în imersareabandă de cupruîn lichid de staniu topit. În anumite condiții de temperatură și timp, lichidul de staniu reacționează fizic și chimic cu suprafața benzii de cupru pentru a forma un strat de staniu pe suprafața benzii de cupru.

II. Caracteristicile acoperirii:

1) Uniformitatea acoperirii

A) Cositorire prin galvanizare: Uniformitatea acoperirii este bună și poate forma un strat de cositorire uniform și delicat pe suprafața produsului.bandă de cupruÎn special pentru benzi de cupru cu forme complexe și suprafețe neuniforme, poate acoperi bine, ceea ce este potrivit pentru scenarii de aplicare cu cerințe ridicate de uniformitate a acoperirii.

B) Cositorire la cald: Uniformitatea stratului de acoperire este relativ slabă și poate apărea o grosime neuniformă a stratului la colțuri și margini.bandă de cupruTotuși, în unele situații în care cerințele privind uniformitatea acoperirii nu sunt deosebit de stricte, impactul este mic.

2) Grosimea stratului de acoperire:

A) Cositorire prin galvanizare: Grosimea stratului de acoperire este relativ subțire, în general între câțiva microni și zeci de microni, și poate fi controlată cu precizie în funcție de nevoile specifice.

B) Cositorire la cald: Grosimea stratului de acoperire este de obicei mai mare, în general între zeci de microni și sute de microni, ceea ce poate oferi o rezistență mai bună la coroziune și la uzură.benzi de cupru, dar este posibil să nu fie potrivit pentru anumite aplicații cu restricții stricte privind grosimea.

III. Eficiența producției

1) Galvanizare și cositorire: Procesul de producție este relativ complex, necesitând mai multe procese, cum ar fi pretratarea, galvanizarea și post-tratarea. Viteza de producție este relativ lentă și nu este potrivită pentru producția la scară largă și cu eficiență ridicată. Cu toate acestea, pentru anumite nevoi de producție în loturi mici și personalizate, galvanizarea și cositorirea au o bună adaptabilitate.

2) Cosire la cald: Procesul de producție este relativ simplu. Procesul de cosire poate fi finalizat prin imersareabandă de cupruîn lichidul de staniu. Viteza de producție este rapidă și poate satisface nevoile producției la scară largă.

IV. Rezistența de legătură:

1) Galvanizare cu cositorire: Rezistența de lipire dintre înveliș șibandă de cupruSubstratul este rezistent. Acest lucru se datorează faptului că ionii de staniu formează legături chimice cu atomii de pe suprafața benzii de cupru sub acțiunea câmpului electric în timpul procesului de galvanizare, ceea ce face dificilă desprinderea stratului de acoperire5.

2) Costinire la cald: Rezistența lipirii este, de asemenea, bună, dar în unele cazuri, datorită reacției complexe dintre lichidul de staniu și suprafațabandă de cupruÎn timpul procesului de placare la cald, pot apărea pori sau defecte minuscule, care afectează rezistența lipirii. Cu toate acestea, după un tratament post-tratare adecvat, rezistența lipirii obținute prin placarea la cald poate îndeplini cerințele majorității aplicațiilor.

V. Rezistență la coroziune:

1) Cositorire prin galvanizare: Datorită stratului subțire, rezistența la coroziune este relativ slabă. Cu toate acestea, dacă procesul de galvanizare este controlat corespunzător și se efectuează un tratament post-tratament adecvat, cum ar fi pasivarea, rezistența la coroziune a...bandă de cupru cositorităpoate fi, de asemenea, îmbunătățit

2) Cositorire la cald: Stratul de acoperire este mai gros, ceea ce poate oferi o protecție mai bună împotriva coroziunii.bandă de cupruÎn condiții de mediu dure, cum ar fi mediile cu gaze umede și corozive, avantajul rezistenței la coroziune al imersiei la caldbandă de cupru cositorităeste mai evident5.

VI. Costul

1) Cositorire prin galvanizare: Investiția în echipamente este relativ mică, dar din cauza procesului de producție complex, acesta consumă mai multă energie electrică și reactivi chimici și are cerințe ridicate pentru mediul de producție și operatori, astfel încât costul de producție este relativ ridicat.

2) Cositorire la cald: Investiția în echipamente este mare și este necesară construirea de cuptoare la temperatură înaltă și alte echipamente, dar procesul de producție este simplu, iar consumul de materii prime este relativ mic, astfel încât costul unitar poate fi relativ scăzut în producția la scară largă.

Alegerea unuibandă de cupru cositorităPotrivit pentru scenariul aplicației dumneavoastră, este necesară o analiză cuprinzătoare a mai multor factori, cum ar fi proprietățile electrice, proprietățile mecanice, rezistența la coroziune, procesul de producție, costul și protecția mediului. În funcție de nevoile specifice, cântăriți avantajele și dezavantajele tuturor aspectelor și alegeți cea mai potrivită variantă.bandă de cupru cositorităpentru a asigura performanța și calitatea produsului.

Data publicării: 18 septembrie 2024